Carrello elevatore manuale

Come attrezzature fondamentali per la movimentazione di merci su brevi distanze nei moderni sistemi di magazzinaggio e logistica, i carrelli elevatori elettrici, sfruttando i vantaggi della tecnologia elettrica, superano significativamente i carrelli elevatori manuali tradizionali e alcune attrezzature alimentate a carburante in termini di efficienza, costi e adattabilità ambientale. I vantaggi del loro prodotto possono essere riassunti in sei dimensioni principali: esperienza utente, costi operativi, adattabilità ambientale, prestazioni di sicurezza, efficienza operativa e facilità di manutenzione. Nello specifico, sono i seguenti:

1. Bassa soglia operativa e costi di manodopera migliorati

2. Bassi costi operativi e notevoli benefici economici a lungo termine

3. Forte adattabilità ambientale e compatibilità con molteplici scenari

4. Le funzionalità di sicurezza complete riducono i rischi operativi

5. Efficienza operativa stabile e durata della batteria che soddisfa le esigenze quotidiane

6. Facile manutenzione ed elevata disponibilità delle attrezzature

Le attrezzature per la logistica e il magazzinaggio, utilizzate per la movimentazione delle merci su brevi distanze, il carico e lo scarico e l'assistenza all'accatastamento, sono ampiamente utilizzate in magazzini, officine, supermercati, parchi logistici e altri contesti. La loro funzione principale è quella di sostituire la guida manuale dei carrelli elevatori e la modalità ad alto consumo energetico dei camion per il trasporto di carburante, garantendo un trasporto merci "efficiente, economico e a bassa soglia".

1. Gruppo propulsore: il nucleo è "Batteria + Motore"

Batterie: le batterie più diffuse sono quelle al litio (leggere, a ricarica rapida, con ciclo di vita lungo, adatte a operazioni ad alta frequenza) e quelle al piombo-acido (a basso costo, di facile manutenzione, adatte a scenari con budget limitato).

Motori: Esistono motori di azionamento (controllo di guida) e motori idraulici (controllo del carrello elevatore). La potenza varia in genere da 0,5 a 3 kW. Maggiore è il carico e maggiore è la velocità di traslazione, maggiore è la potenza del motore richiesta.

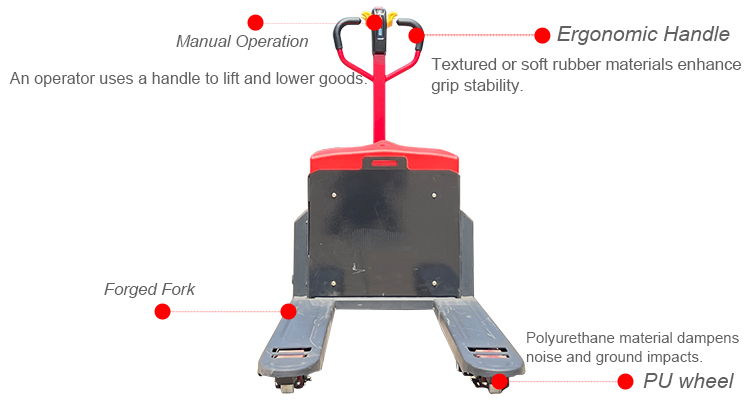

2. Sistema di controllo: il cuore del sistema è la "maniglia integrata". Questa integra un interruttore di marcia avanti/indietro, una manopola di controllo della velocità, un pulsante di sollevamento e un pulsante di arresto di emergenza. Alcuni modelli di fascia alta includono un display LCD (che visualizza il livello della batteria e i codici di errore).

Alcuni modelli sono dotati di "servosterzo elettronico" per ridurre lo sforzo di sterzata e migliorare la manovrabilità. 3. Sistema di carico e sollevamento

Forche: in genere due forche in acciaio al manganese, personalizzabili nella lunghezza (solitamente 1,1-1,5 metri) e regolabili nella spaziatura (per adattarsi a pallet di diverse dimensioni);

Sistema idraulico: composto da una pompa idraulica, un cilindro e tubi flessibili, che controllano la velocità del carrello elevatore (tipicamente 0,1-0,3 m/s). Alcuni modelli sono dotati di un arresto di fine corsa superiore per evitare danni dovuti a sovracorsa.

4. Sistema frenante: garantire la sicurezza operativa

Il sistema più diffuso è il freno elettromagnetico (che disattiva automaticamente i freni al rilascio della leva di comando per evitare che il veicolo si sposti). Alcuni modelli sono dotati anche di un freno meccanico a pedale per il parcheggio.

I modelli per impieghi gravosi (oltre 3 tonnellate) sono dotati di frenatura a doppio circuito per una maggiore affidabilità della frenata.

5. Sistema di viaggio

Pneumatici: disponibili in gomma piena (resistenti all'usura, senza rischio di scoppio, adatti a superfici piane) e in poliuretano (silenziosi, antiscivolo, adatti ad ambienti interni puliti).

Telaio: utilizza una struttura in acciaio saldato con aree portanti rinforzate per garantire la deformazione a pieno carico.